【在庫差異】EC物流の現場を学ぼうVol.02

在 庫 差 異 :ざいこさい /:Inventory variance

コンピューターに計上されている理論上の在庫数と、倉庫内にある商品在庫の実際の商品在庫数との数量の差のことで、棚卸差異(読み方:たなおろしさい)とも呼ばれています。

在庫差異は、企業の経営や財務状況に大きく関わるため、原因を突き止めて、在庫差異を適正に保つことが重要です。

在庫差異率

計算式:在庫差異率=(現物在庫数ー帳簿上の在庫数)÷ 帳簿上の在庫数

在庫差異はゼロであることがベスト しかし、どうしても少なからず発生してしまうのが現実・・・。

棚卸差異率の許容範囲は1%以下とする。その数値を上回ってしまった場合は、

早急に原因解明と対策が必要です。

●入荷・入庫時点でのミス

在庫差異の70%は入荷時、入庫時に発生している

・入荷(商品を受け取った時点)

・入庫 商品の数量・ロケーションを確定し、システムへ在庫を計上させること

・入荷検収間違い 数量・SKU・JANコード

・入荷検収の場所が明確でない、その場の空いたスペースで行っている

・入荷検収の作業ルールが明確に定まっていない

数量の読み方、ケースorバラ、鳴くタイミングなど→取ってから鳴くの徹底

問題が起きると流れが止まる リスタートするタイミングが決まっていない

・ロケーションへの格納間違い ロケーションがわかりづらい ロケがない

・ロケーション格納の作業ルールが明確に定まっていない

・ロケーションがわかりづらい 細分化されていない 適当にロケに格納する

・ロケが足りていない ロケが振られていない場所に格納する

・入庫(入荷検収からロケ入れ)のルールを明確に定める

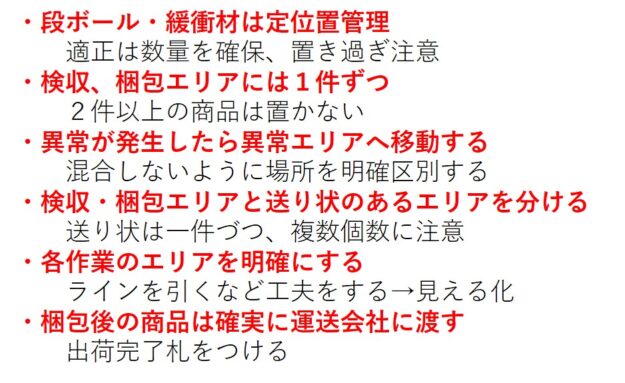

●出荷検収・梱包時点でのミス

・出荷検収

ピッキングした商品が出荷指示どおりどうか、不良品などの問題がないかどうかをチェックする作業です。商品SKU、個数、破損の有無などを調べます。

・梱包作業

検収後の商品を「梱包」します。多くは段ボール箱に商品と緩衝材を詰めたり、送り状(伝票)を段ボール箱に貼ったりします。

・出荷

梱包された商品を運送会社に確実に渡すことで、全ての出荷作業が完了します。

検収場が乱雑になっている。異常と正常がわからない状態

検収場が整頓されていて。異常と正常が明確にわかる状態

在庫差異をゼロにするポイント

在庫管理のシステム化とルールの徹底

・視覚的にわかり易いルール(見える化)

・タイミングのルール化(取ってから鳴く)

・システム化(全商品バーコード管理)

・入力等の業務を自動化(API連携)

・異常と正常を明確にする

・ゼロを目標とした意識の徹底

百聞は一見に如かず 見て、触れて、感じる 倉庫見学は随時開催しております。

お気軽にお問い合わせください。↓

資料ダウンロードはこちらから↓